SVT Hamburg mit Akku und Funksteuerung

Ein vorteilhaftes Antriebskonzept bei zweiachsigen Drehgestellen bietet der direkte Antrieb

der Räder innerhalb des Drehgestells. Wenn auch beim Vorbild aus anderen Gründen die Elektromotoren im Drehgestell gelagert sind, so gibt es auch für Modellfahrzeuge hierfür

Gründe den Motor im Drehgestell zu positionieren.

Die Zugleistung des Modellbahnantriebs setzt sich aus dem Gewicht des Fahrzeugs und der

induzierten Motorleistung zusammen. Die Motorleistung dürfte in der entsprechenden Dimensionierung immer ausreichend sein. Bei dem Gewicht muss unterschieden werden zwischen Gesamtgewicht, der Lage desselben und der Verteilung auf die angetriebenen Räder.

Zudem kann das Gewicht hemmend auf die Beweglichkeit des Drehgestells wirken.

Die optimale Lösung für das Modellbahnfahrzeug tritt dann ein, wenn das Gesamtgewicht auf den Drehgestellen ruht und das Gehäuse der Lok ein möglichst geringes Gewicht aufweist.

Damit wird eine fast reibungslose Kurvengängigkeit erreicht, die Reibung zwischen Spurkranz und Schiene minimiert und die Gewichtsverlagerung auf Steigungen und in Gleisbögen zu Ungunsten des Fahrverhaltens eingeschränkt.

Um dieses Ziel zu erreichen sollten Motor und Getriebe möglichst klein gehalten werden. Wie üblich sollte Belastung des Drehpunktes möglichst auf Höhe des Radmittelpunktes liegen.

Am Beispiel eines Schnelltriebwagens wird dieses Konzept umgesetzt.

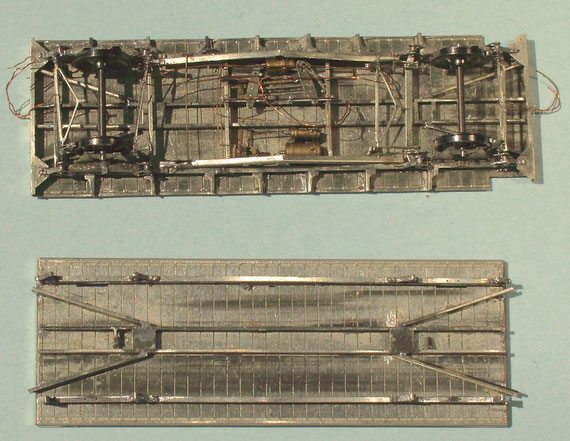

Es wurde bewusst eine Getriebereduzierung gewählt die dem Fahrzeug eine hohe Endgeschwindigkeit verleiht um die Belastbarkeit des Antriebskonzeptes auszuloten. Die Masse des Antriebes erreicht ca. 100g. Bei einem Triebwagen bleibt die Möglichkeit, dass zwei Drehgestelle, oder mehr, motorisiert werden können.

Das Drehgestell wird mit 2 Motoren ausgerüstet. Leistungsdaten, 7000U/min pro Volt, Umax 3V,

Nmax 0,4W pro Motor. Der vordere Radsatz kippt um die Längsachse des Fahrzeugs und ist noch nicht motorisiert. Getriebereduzierung 1:20 mittels Schnecke und Schneckenrad M0,3. Radachsen kugelgelagert 3mm x 1mm x 1mm, Räder von Luck 10,9mm, Bohrung 1,5mm.

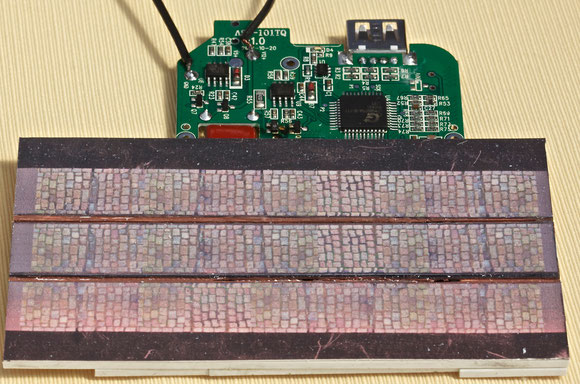

Größenvergleich zwischen einem optimierten Antrieb mit Glockenankermotor und konstruktiv bedingtem hoch liegendem Drehpunkt und der "Akkuversion".

Um ein extrem flaches Drehgestell aufzubauen, wurden die beiden Antriebsmotoren in Längsrichtung eingebaut. Die gesamte Antriebseinheit ist federnd gelagert.

Der Nachteil ist die tiefe Lage der Befestigungsplatte für beide Antriebseinheiten. Die neue Konstruktion erlaubt auch einen Antrieb von Drehgestellen, die bei dem Vorbild nicht motorisiert sind und einen entsprechend freien Durchblick aufweisen.

Elektrische Komponenten

Der nächste Gedankenschritt galt der Aufladung des Akkus.

Hier kam die entscheidende Erleuchtung mit der Anwendung der induktiven Ladestromübertragung. Dieses Verfahren setzt sich in mehreren Variationen immer mehr durch, einmal bei der Aufladung von Mobiltelefonen, andererseits bei der Entwicklung der Elektromobilität.

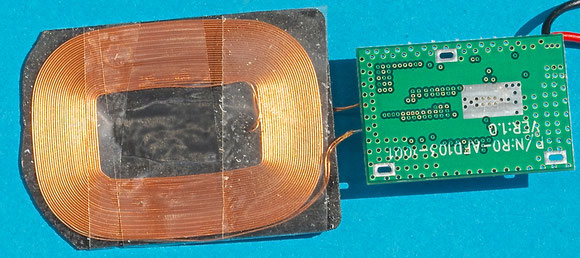

Das Funktionsprinzip ist bereits von Herrn Tesla beschrieben worden und sieht in der praktischen Anwendung folgendermaßen aus. Zwei Spulen werden übereinander-gelegt, die Sendespule wird von einem Wechselstrom durchflossen der in der Empfängerspule eine Spannung induziert. Ein guter Wirkungsgrad bei geeigneter Dimensionierung erfordert diverse Vorbereitungen. Die Übertragungsfrequenz liegt im Bereich von etwa 100kHz. Die Spannung sollte bei 5V liegen. Die Stromstärke ist für die Drahtstärke der Spulen wichtig und wird so um die 1A liegen.

Die Bauart der Spule kann in mehreren Ausführungen konstruiert werden.

Luftspulen lassen recht hohe Frequenzen zu, besitzen jedoch nicht den Verstärkungsfaktor für die Induktion wie Ferritkernspulen, die ihrerseits bei der Übertragungsfrequenz begrenzt sind. Die Luftspulen werden gerne als Flachspulen ausgeführt, dabei müssen Sende- und Empfangsspule sich nicht passgenau überdecken. Die Größe der Spule und die Induktivität stehen in engem Zusammenhang, die kleinsten käuflichen Ladespulen, welche für die H0-Bahn noch verwendbar sind weisen 10uH auf. Da bei der Modellbahn jedoch eine genaue Positionierung der Spulen möglich ist, werden noch Versuche mit Ferritkern folgen.

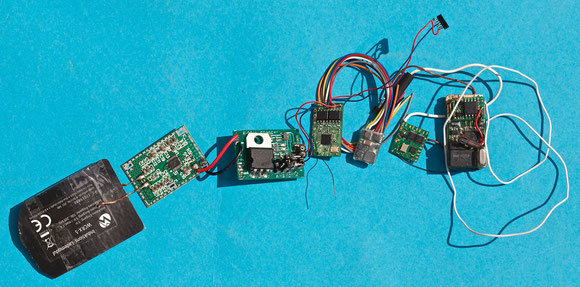

Bauteile rechts nach links

Ladespule 10uH

Spannungswandler der Ladespule

Ladeelektronik für Akku

stehend, Empfänger mit Motorregler 1A

Drehgestell mit Antrieb und Ballast

Akkulader

Ladespule Sendemodul

Es wurde ziemlich schnell ein Ladesystem verworfen, welches mit Steckern, Schleifern, kurzum elektromechnischen Verbindungen zu tun hätte. Mir geht es zwar weniger darum ein System "zu verkaufen", jedoch hätte es meinen eigenen Ansprüchen nicht genügt, eine solche Konstruktion nicht optimal zu Ende zu bringen. Für größerre Fahrzeuge, diese Einschränkung gilt noch bis jetzt,

sollte schon ein automatisiertes Aufladen des Akkus möglich sein. In diesem Fall fahrt das Fahrzeug

über den Gleisabstand mit der Rillenschiene und zeigt bei geeigneter Postion an, dass es Ladebereit ist. Auf dem unteeren, unscharfen Bild, leuchtet in diesem Fall die blaue LED. Die Ladekontrolle zeigt rot an, das bedeutet der Akku kann noch geladen werden. Der Empfänger zeigt grünes Konstantlicht, das bedeutet Sender und Empfänger sind miteiander verbunden und die Versorgungsspannung ist nicht zu gering,

Warum ein neues Modellbahnsystem.

Der Sinn der Vorstellung der einzelnen Eigenbauten bildet kein eigenes System, sondern ist die Folge zahlreicher Problembehebungen.

Die ersten Gedanken in diese Richtung traten bei dem Wechsel zu „H0pur“ auf.

Beim Umbau auf maßstäbliche Räder treten stets vermehrt Probleme des Entgleisens auf.

Das kann auch gar nicht anders sein, denn wenn der Spurkranz nur noch eine Höhe von 0,5mm aufweist und nicht mehr 1mm und größer, hat dies Folgen. Die Überlegung, wenn dies bei Vorbild funktioniert, muss dies bei dem Modell auch klappen, führen hier ins Leere, obwohl die Reduzierung des Längenmaßstabes noch solche Überlegungen rechtfertigen würde. Mit der Reduzierung des Längenmaßstabes verkleinern sich Raum, Gewichts und Leistungsparameter exponentionell. Wenn es um die Spurführung eines Radsatzes geht bleiben allerdings 0,5mm in jedem Maßstab nur diese 0,5mm. Wenn Dampfloks entgleisen, geschieht dies mehrheitlich bei den Laufrädern. Wenn diese in ihrem Rundlauf gehemmt sind, z.B. durch Stromabnehmer, vergrößert sich diese Eigenschaft. Die Stromabnahme über die Räder reduziert sich dann über die Treibräder und verringert damit die Stromabnahmepunkte. Selbst wenn hier Abhilfe geschaffen werden kann, so bleiben zwei markante Merkmale der Stromabnahme über die Räder übrig.

- Man kann sie an der Lok nie ganz verbergen und je mehr man sie verbirgt, desto höher der konstruktive Aufwand.

- Der Aufwand um Räder, Steuerung, Bremsen, etc. zu isolieren, ist mechanisch immer nur 2te Wahl. Es mag zwar bis zu einer gewissen Zufriedenheit gelingen, wird aber nie zu einer optimalen Lösung führen.

Tatsächlich begann ich mit anderen Projekten zu experimentieren.

Gelang es mir noch von den Platzverhältnissen einen Modellbahnmotor in einen T2 Rahmen unterzubringen, gelang mir dies bei der T3 nicht mehr. Der entsprechende Weiterbau fiel erst einmal flach und ich baute mit kleineren Motoren andere Fahrzeuge als Dampfloks. Die Folgen waren klar.

Diese kleinen Motoren kann man nicht mehr für eine Nennspannung von 12V herstellen. Mit dieser Erkenntnis bemerkte ich anschließend, wie viele Kleinstmotoren industriell eingesetzt werden, betrieben mit 3V Nennspannung und sogar weniger.

Diese Kleinspannung muss recht genau dosiert werden um optimale Leistungswerte zu erhalten. Kann man bei einer 12V Modellbahn mit 1V Unter- oder Überspannung noch störungsfrei Betrieb machen, ist dies bei 3V nicht mehr möglich. Besonders eine entsprechende Überspannung zerstört den empfindlichen Motor. Eine interne Spannungsversorgung in jedem Fahrzeug ist hier die beste Vorsorge. Die modernen Akkus sind bereits seit Jahren für mobile Fahrzeuge sehr geeignet. In Verbindung dazu steht die RC-Steuerung. Mit modernen 2,4Ghz Sendern und Empfängern sind die Antennen kurz genug um einerseits nicht beim walk around wie ein Degen geführt werden zu müssen, andererseits im Fahrzeug untergebracht werden zu können.

Und wo liegt der Vorteil dieses „Systems“?

Wer mit 20m/min ein Fahrzeug auf einer Kreisbahn rotieren lassen möchte, wird wenig Sinn in dem geschildertem Aufwand erblicken.

In der Modellbahntechnik hat sich der technische Fortschritt nicht unbedingt rasant niedergeschlagen. Dies ist auch verständlich, eine Modellbahn kann zur Lebensaufgabe werden, da sind dicht aufeinanderfolgende Neuerungen, welche die bestehenden Techniken überflüssig bis unbrauchbar machen, nicht so gefragt. Es ist jedoch auch eine Frage der Leidensfähigkeit des Modellbahners wie lange er es erträgt, dass ein entgleister Wagen oder Lok einen Kurzschluss und eine Totalabschaltung der Anlage herbeiführt. Ebenso strapaziös ist es eine Köf I immer wieder von Hand bewegen zu müssen, weil die Stromaufnahme aussetzt. Das mag für den einen Modellbahner erträglich, für den anderen eine technische Herausforderung zu sein.

Das Thema der unkontrollierten Energieunterbrechung, wie es auf der Modellbahn zur Normalität gehört, wurde mit Mitteln unterbunden, wie sie umständlicher nicht sein können.

Im Analogbetrieb wird auf der Motorwelle eine Schwungmasse aufgezogen, welche bester Auswuchtung bedarf um nicht dem Motor zu einem frühen Lebensende zu verhelfen.

Doch die Wirkung von Schwungmassen ist genau dem entgegengesetzt was der Modellbahn nützen würde. Bei hohen Motordrehzahlen ist die kinetische Energie schnell zu groß um einen kontrollierbaren Fahrzeughalt zu erreichen. Läuft der Motor weniger als 1/10 der Nenndrehzahl kann die Energiereserve so gering sein, dass praktisch kein nennenswerter Auslauf mehr stattfindet. Die Generatorwirkung im Analogbetrieb wurde bereits mehrfach beschrieben.

Der Energiespeicher über Pufferkondensatoren ist für den Digitalbetrieb bereits optimal.

Gedanklich ist der Weg dann nicht mehr weit zum Akku. Problematisch wird es allerdings wenn mehrere mit Pufferkondensatoren ausgerüstete Fahrzeuge, gleichzeitig aufgeladen werden.

Die Wahl der Akkus und der entsprechenden Motoren ist für eine RC-Steuerung unerheblich. So ist man auf einer Anlage nicht gezwungen nur 3V-Fahrzeuge einsetzen zu müssen. Der nächste Versuch wird zwar noch mit einem 3V-Asynchronmotor durchgeführt, es können dann durchaus noch bürstenlose Motore mit höheren Spanungen eingebaut werden. Dies bleibt für die Steuerung der Anlage unerheblich.

Elektronik im Detail

Folgende Bauteile sind auf dem Foto oben wiedergegeben.

v.l.n.r.

Ladespule Empfänger

Stromwandler

Ladeelektronik für Akku, 3,6V bis zu 210mA

Empfänger 2,4GHz mit Lastregler 1A und 6 Servoausgängen

DCC-Decoder, Zimo MX621

Empfänger 2,4GHz mit 3 Lastreglern 400mA und 4 Schaltkanälen je 8mA

Empfänger 35Mhz mit aufgebautem Lastregler 1A

Über die Größe der Ladespule wurde bereits gesprochen. Es ist denkbar am Spulenausgang lediglich einen Brückengleichrichter zu setzen um damit die Ladelektronik zu betreiben. Es gibt mehrer Anbieter welche diese Mini-Ladeplatinen anbieten. Welche am besten geeignet ist wird sich noch zeigen.

Der Größenvergleich zwischen den drei "Decodern" zeigt, wie klein die Abmessungen mit der 2,4GHz-Technik sind. Der Lastregelteil des Empfängers weist zwei Verstärker auf, welche zwei1W Motoren ohne Überlastung und unabhängig voneinander steuern können. Dies war ein zusätzlicher Grund auf diese Technik zu setzen, denn es sollte für weiterführende Projekte möglich sein, zwei Motore mit einem Empfänger zu steuern, z.B. Kupplungsmechanik. Unter diesem Gesichtspunkt betrachtet ist der Zimo-Decoder wiederum "groß". Die kurzen braunen, nach unten zeigenden Drähte sind die Antennnen der beiden 2,4GHz Empfänger, der weiße Draht, rechtsaußen ist die 35MHz-Antenne. Wie das untere Bild zeigt, sind auch die Bauhöhen der Komponenten sehr unterschiedlich.

In jeder Lok, welche einen Akku eingebaut hat, muss auch ein Lader sein, wenn man den Akku induktiv laden möchte. Die Einhaltung der Ladespezifikationen sind zwingend und werden durch die Ladelektonik auch eingehalten. Mit dem kleineren Lader wird eine Ladespannung von 4,2V konstant geliefert, bei einem Ladstrom von 500mA. Da es bei der Modellbahn nicht unbedingt um schnelle Wiederaufladung geht, reicht ein IC MCP73832T für diese Aufgabe. Der USB-Anschluss könnte noch abgetrennt werden um das Bauteil zu verkleinern.Die Überwachungs-LED ist nicht zwingend notwendig, wird bei dem SVT vielleicht als Führerstandsbeleuchtung eingesetzt.

Die Wahl des richtigen Akkus ist bereits schwieriger.

Für kleine Fahrzeuge wird es dabei bleiben den Akku mit einer externen Spannungsquelle aufzuladen, wie dem oben abgebildeten single charger, der verschiedene, einstellbare Ladeströme aufweist. Der Akku selbst dürfte ein LiPo oder Li-Ion sein, der entsprechend der Größe des Fahrzeugs ausgewählt würde. Dies war auch mein Grundgedanke als ich mich mit diesem Vorhaben befasste.

Größerer Fahrzeuge können auch andere Akkutypen aufnehmen, wie den unten gezeigten LiPoFe4.

Die Ladekapazität reicht aus um ein Fahrzeug mit 1W Leistungsaufnahme 33Stunden zu betreiben.

Der Akku hat ein Gewicht von 100g und entgegen den sonstigen Bestrebungen die Akkus möglichst leicht zu gestalten, kommt dieses Gewicht den Modellbahnfahrzeugen entgegen.

Dieser Akku wird nicht in den SVT eingebaut, sondern wird Verwendung in einer Drehgestell-Lok finden.

Der "Motorraum" besteht aus dem vollen Messingblock. Damit sind alle Kapazitäten zur Unterbringung des Ballasts erschöpft.

Bau eines Güterwagens, Ghs Oppeln in H0

Der Ghs Oppeln steht frisch renoviert in Hamburg im Museumshafen.

Der Wagenboden

Zuerst wird der Entwurf mit dem PC und einem Zeichenprogramm erstellt.

Ich verwende Adobe Illustrator und die Ätzfirmen hatten bisher gegen meine Entwürfe keine

nennenswerte Einwände.

Dennoch gibt es einige grundlegende Anmerkungen, sprich Fehler, die einem so unterlaufen.

Die Stegbreiten sollten nicht unter einer halben Materialstärke liegen.

Kleine Teile sollten so gestaltet werden, dass man sie noch anfassen kann.

Zwar springen nach wie vor die unersetzlichen Preziosen im Raum herum, Staubsaugervebot für die fleißige bessere Hälfte, aber man lernt daraus. Großzügig mehr Fummelteile auf dem Entwurf unterbringen als notwendig. Ebenso gibt es wunderbare Diamanttrennscheiben mit denen man die

eingeplanten Überstände für den sicheren Griff wieder mit abtrennen kann.

Noch etwas zur Zeichentechnik. Ich zeichne in "bunt" und setze die einzelnen Elemente zum Schluss zusammen. Anschließende wird auf S/W umgefärbt.

Der Drucker macht aus dem Entwurf eine Rasterfolie für den Film.

Die Druckvorstufe freut sich besonders wenn noch einige bunte Fitzelchen auf dem Entwurf übrig geblieben sind. Einge Reinigung der verdeckten Objekte macht ebensolche Freude, da kann der Rechner mal so richtig wühlen.

An und für sich ist das Zeichnen mit dem PC einfach.

Zwei Grundformen, Kreis und Rechteck, mehr kommt kaum vor. Dann wird ein Objekt neben das nächste gesetzt, auf ein Hundertstel genau.

Aber das dauert...

und wenn man dann ein Teil vergessen hat oder falsch konzipiert, dann heißt es abwarten bis das nächste 200mm x 300mm Blech wieder befüllt ist.

Das ist ein Ausschnitt aus dem "Oppeln-Blech".

Einige Teile für andere Projekte sind bereits entnommen. Auf einem zweiten Blech sind dafür die

Seitenwände des Wagens. Die Schwärzungen sind Reflektionen der schönen Sommersonne.

Zwei Bodenbleche für den Oppeln, mit und ohne Bremserhaus. Jeweils Unter- und Innenseite.

Die Lage der Längs- und Diagonalträger wird durch die eingeätzten Vertiefungen vorgegeben.

Damit wird auch die "richtige" Materialstärke der Längsträger aus 0,3mm starkem Neusilberblech erreicht.

Die Längsträger sind als U gebogen. Entweder man biegt zwischen zwei genau gefertigten Backen mit homogenem Andruck oder presst sie in eine entsprechende geformte Nut mit einem ebensolchem Stempel.

Geätzte Bleche neigen noch mehr zum Verziehen als die aus Vollmaterial.

Abhilfe bietet hier das Abkanten. Die sollte auf jeden Fall konstruktiv berücksichtigt werden,

abtrennen kann man, wenn genügend Verstärkungen durch andere Bauteile erfolgt sind, immer noch.

Mit dieser Art Biegelehre lassen sich auch sehr gut schmale Blechstücke spannen.

Gebogen wird in der eingelassenen Nut, bei 90° Winkeln nimmt man als Nutbreite die Materialstärke.

Hier wurde mit der Reißnadel eine Nut herausgearbeitet, besser ist allerdings die Nut zu ätzen.

Der mit den Trägern versehene Wagenboden.

Hier muss einmal angemerkt werden dass ohne Zeichnungen und Fotos solch eine Konstruktion nicht zu bewerkstelligen ist. Lage und Abmessungen der einzelnen Teile entsprechen dem Vorbild,

soweit meine Fähigkeiten dies zuließen.

Unter dem Wagenboden geht es hoch her. Wenn man meint man hätte sich die Lage der Teile gut eingeprägt und würde sie später auf dem Foto gut wiederfinden, so wird man später doch häufig überrascht.

So hat das Modell später noch eine ganz neue Bedeutung, man gewinnt an Übersicht.

Wie auf dem Bild des Bodenblechs zu erkennen, sind die Schakenhalter bereits auf die Längsträger gelötet worden. Diese bestehen aus zwei Lagen des 0,3mm starken Blechs.

Der Wagenkasten

Der Wagenkasten ist ebenfalls aus Neusilberblech in der Stärke von 0,3mm gefertigt.

Bereits im Vornherein wurden die Lage der senkrechten Streben und die Lage der Laufschienen berücksichtigt,

Die Laufschienen werden mit Nasen, welche nach der Montage umgebogen werden versehen.

Die Kastenstützen werden oben eingeklinkt und unten mit den Zapfen passend verlötet.

Durch die Schlitze in der Seitenwand kan das Lötzinn auf die aufgesetzten Stützen fließen.

Hier werden die verschiedenen Bauzustände anhand von zwei Wagen gezeigt.

Die Dachkonstruktion mit den Sparren, das bereits gefaltete Gehäuse, darunter die Abwicklung.

An den Längsseiten sind die Streben bereits aufgelötet.

An dem gefalteten Gehäuse wurden die Stirnwandverstärkungen aufgelötet.

Am "Oppelnblech" , nach oben scrollen, sind in der Bildmitte die Stirnwandapplikationen zu erkennen.

Die Stirnseite mit der Doppel-T-Träger-konstruktion.

Diese lassen sich beinahe maßhaltig,auch was die Materialstärke betrifft, aus Neusilberätzteilen herstellen.

Die andere Stirnwandseite erhält "Winkeleisen" und nimmt das Bremserhaus auf.

Die Dachkonstruktion

Das Dach erhält wie bei dem Original einzelne Dachsparren.

Bei einer dünnwandigen Konstruktion muss stets auf genügend Festigkeit geachtet werden.

Hier ist das Vorbild immer wieder ein guter Lehrmeister

Die Dachunterkonstruktion aus verschiedenen Blickwinkeln.

Der Bauzustand der unteren Abbildung ist bereits weiter fortgeschritten wie beschrieben.

Zeit sich wieder dem Fahrwerk zuzuwenden.

Das Fahrwerk

Das Fahrwerk bietet sich so der Kamera dar, falls man es schon rücklings zwischen die Schienen geschafft hat.

Aus diversen Zeichnungen und Modellen ergibt sich dennoch ein umfassendes Bild.

Zwei bemerkenswerte Fakten zeigen sich sofort, der Wagen-holz-boden ist bei weitem nicht so schwarz wie er sich allgemein im Modell zeigt und man weiß spätestens jetzt was so ein

anscheinend einfacher Wagen alles zu bieten hat.....

Von dem Bau des Fahrwerks habe ich keine Bilder während der einzelnen Bauphasen gemacht.

Bei dem Erstellen der Zeichnung wird stets mit den Vorbildfotos verglichen, anders ist kaum ein

Durchdringen der Materie möglich

Besonders widerspenstige Teile werden mit Draht im Zaum gehalten.

Die Bremserbühne und der Underground.

Die Puffer werden zum Schluss eingesetzt. Es wird magnetisch, Puffer an Puffer gekuppelt, da

wäre ein vorzeitger Einbau äußerst hinderlich.

Radlager

Noch eine Detailansicht.

Die Räder werden mittels zwei gekreuzter Federn pro Rad, welche auf die Achse drücken,

auf die Schienen gedrückt.

Die Federn sind schwach hinter der Aussparungen für die Gleitbacken zu erkennen.

Fertig!!

Das Dach ist aus einem Aluminiumblech gerollt.

Es wird am Schluss auf die Dachsparren geklebt und nicht lackiert.

Titel der Webseite

Titel der Webseite